発注点のあたりを付ける

先日、↓ を拝聴した。

www.youtube.com

恥ずかしながら私は今まで、指数分布というものを知らなかった。

なんて面白い!説明も超解り易い!!

そして思った。これって、発注起点を求めるのに使えないかと。

まず発注点とは、以下のサイトによれば

発注点とは、在庫が決まった数量になった時に、「補充せよ!」という指令を出す在庫量のことです。

と記されている。

shikumika.com

このように、発注点を求める方法は既に確立されており(?)新たな手法を

検討する余地はないかもしれない。

一方で2021年9月現在、半導体が入手困難のため、電子部品の発注リードタイムが

軒並み伸びている。このような状況下では一般的に、発注リードタイム長期化に

伴って、いつもより多めに在庫を確保しようとするだろう。しかし、過剰在庫は

避けたいところ。

そこで指数分布を用いて、発注点のあたりを付けられないかと考えたわけだ。

指数分布の定義は、上記You Tubeから引用すると以下のとおり。

単位時間あたり平均λ回起こる事象の発生間隔が、x単位時間である確率密度

注!ここから先は、私の思い付きです。数学的に正しくない恐れがあるため、「そんな考え方もあるか」ぐらいの参考意見にとどめおきください。

そこで、こんな風に考えた。

- ある部品について、昨年の使用回数(出庫実績)を集計する。

※使用総数ではないことに注意。 - 同様に、一回の最大使用個数を集計する。

- 指数分布から、「使用からn日以内にまた使用される確率」を求める。

- 上記確率から、n日以内に使用されるであろう最大個数を推測する。

- n日以内の推測使用個数とリードタイムから、発注点を求める。

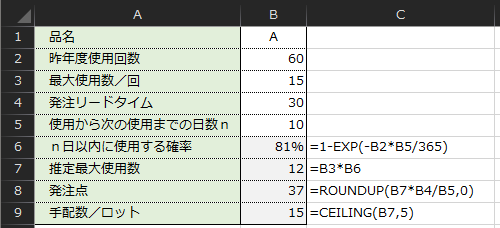

例えば、こんな感じだ。

これによれば、在庫が37個を下回った時点で、15個を追加手配することになる。

また、半導体不足からリードタイムが120日になったとする。

この場合、30を120に変更することで、発注点は37個から146個へ変化する。

この考え方が有効か否か、生産管理担当経験の無い私には、判断しかねるところ。

使えるかどうか知り合い(生産管理部門員)に、それとなく訊いてみるとします。

参考まで。